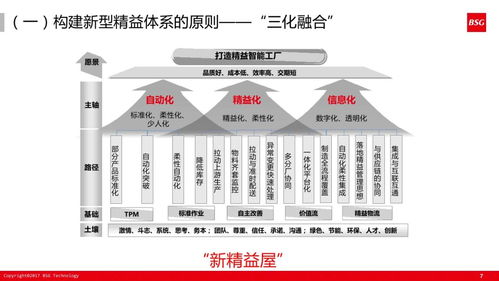

60张PPT深度解析 计算机系统服务如何驱动精益体系下的智能工厂建设

引言:精益与智能的融合

在制造业数字化转型的浪潮中,智能工厂已成为提升竞争力的核心。单纯的自动化与信息化投入未必能带来预期的效率与效益。将经典的精益生产理念与先进的智能技术深度融合,构建“精益智能工厂”,才是实现持续降本、增效、提质的关键路径。本解读基于60张高信息密度的PPT,系统阐述如何以计算机系统服务为引擎,打造这一现代化生产模式。

第一部分:基石——精益体系的核心原则

智能工厂的“智能”不应是无源之水。首先必须夯实现场管理与流程优化的精益基石。

- 价值流视角:一切从客户定义的价值出发,识别并消除设计、采购、生产、交付全流程中的浪费(Muda)。PPT通过价值流图(VSM)对比,清晰展示了从“现状图”到“未来图”的优化过程。

- 持续改善(Kaizen)文化:智能化的工具需要融入人人参与、持续改进的文化土壤。可视化看板、安灯系统等精益工具的数字孪生,是激发员工改善的基础。

- 均衡化(Heijunka)与柔性:智能工厂需应对小批量、多品种的挑战。通过均衡生产排程,减少波动,为自动化与信息化系统提供稳定高效的运行环境。

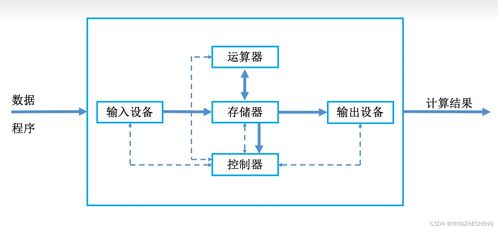

第二部分:引擎——计算机系统服务的核心角色

计算机系统服务作为神经中枢与决策大脑,将精益原则转化为可执行、可优化、可预测的智能操作。

- 集成的信息平台(制造执行系统MES / 高级计划与排程APS):

- 实时透明化:MES收集人、机、料、法、环全要素实时数据,让生产状态一目了然,精准定位浪费(如等待、过度加工)。

- 精准调度:APS基于约束规则和优化算法,进行动态排产,实现订单、资源、物料的最优匹配,直接服务于精益的“均衡生产”与“快速换线”。

- 物联网(IoT)与边缘计算:

- 数据采集:通过传感器、RFID、机器视觉等,自动、无间断地采集设备状态、工艺参数、物料流动数据,替代人工录入,保证数据实时性与准确性。

- 边缘智能:在数据源头进行初步处理与反馈(如设备预测性维护报警),减少云端传输延迟,实现更快的响应,支持精益的“自働化”(带人字旁的自动化,即自动停止缺陷流转)。

- 大数据分析与人工智能(AI):

- 深度洞察:分析历史与实时数据,识别影响质量、效率、能耗的潜在模式和根本原因,将精益改善从经验驱动升级为数据驱动。

- 预测与优化:利用机器学习预测设备故障、质量波动、订单交付风险,实现从“事后纠正”到“事前预防”的转变,这是精益追求“零缺陷”的终极体现。

- 自适应控制:AI算法可动态优化工艺参数(如注塑温度、切削速度),在保证质量的前提下追求效率最优或能耗最低。

- 数字孪生与仿真:

- 虚拟验证:在数字世界中构建工厂、生产线、流程的完整镜像,在投入物理改造前,仿真测试布局变更、流程重组、排产方案的效果,大幅降低精益改善试错成本与周期。

- 实时映射与优化:与物理工厂同步运行,持续寻找优化机会。

第三部分:蓝图——打造精益智能工厂的实施路径

PPT通过一个清晰的演进路线图,提供了分步实施的策略。

- 诊断与规划:基于价值流分析,评估当前数字化水平与精益成熟度,明确痛点与优先级,制定融合发展战略。

- 自动化与连接:在关键浪费点部署自动化设备与IoT,实现核心数据的自动采集与流程的初步固化,为智能化打下数据基础。

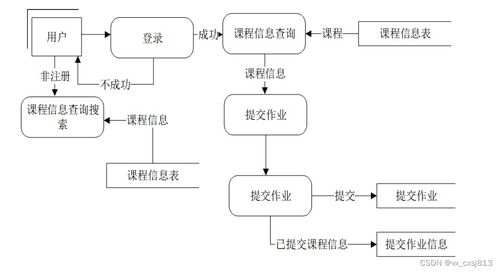

- 可视化与集成:部署MES等系统,实现生产全过程的可视化,打通OT(运营技术)与IT(信息技术)的数据流,消除信息孤岛。

- 分析与优化:引入大数据平台与AI分析工具,对汇聚的数据进行深度挖掘,实现质量预测、设备预维护、智能排产等场景应用。

- 自适应与创新:构建数字孪生,形成“感知-分析-决策-执行”的闭环,使工厂具备自学习、自优化能力,持续推动精益改善迈向新高度。

结论:价值与未来

通过这60张PPT的系统解读,我们可以清晰地看到:以精益思想为灵魂,以计算机系统服务为骨架和肌肉,是构建智能工厂的成功范式。它带来的不仅是效率的线性提升,更是运营模式的根本性变革:

- 质量更高:从检验到预防,逼近零缺陷。

- 成本更低:系统性消除显性与隐性浪费。

- 交付更准:供应链与生产高度协同,响应敏捷。

- 决策更智:从“人脑经验”到“人机协同智能”。

随着5G、云计算、AI技术的进一步成熟,计算机系统服务将使精益智能工厂更加柔性、自适应和可持续,最终实现制造价值链的全面卓越。

如若转载,请注明出处:http://www.whdmzb.com/product/58.html

更新时间:2026-02-27 15:46:09